2024/11/29

212

引言

自2020年中国粗钢产量首次突破10亿吨大关以来,我国已经连续4年实现粗钢产量超过10亿吨,多年来占据世界钢铁产能的50%以上,这一数据反映了中国钢铁工业的规模和影响力,?其中长流程冶炼工艺占据总产能的90%,占据市场绝对主导地位。

变压吸附制氧技术凭借其诸多优点,已广泛应用于钢铁冶炼、有色金属冶炼、富氧燃烧、化工造气、玻纤生产、污水处理、纸浆漂白、臭氧发生、碳黑生产等各个领域,其中以钢铁行业的应用最多,目前国内大型钢铁冶炼企业如宝武集团旗下的马钢、梅钢、湖南钢铁集团涟钢、湘钢、衡钢、中信泰富兴澄特钢、湖北新冶钢、山东石横特钢、德龙集团天津新天钢、河钢集团唐山中厚板材公司等大型钢铁集团陆续建设了多套大型化变压吸附制氧设备,节能效果明显,并给企业带来巨大的经济效益,变压吸附制氧技术也逐渐被钢铁企业广泛认可。

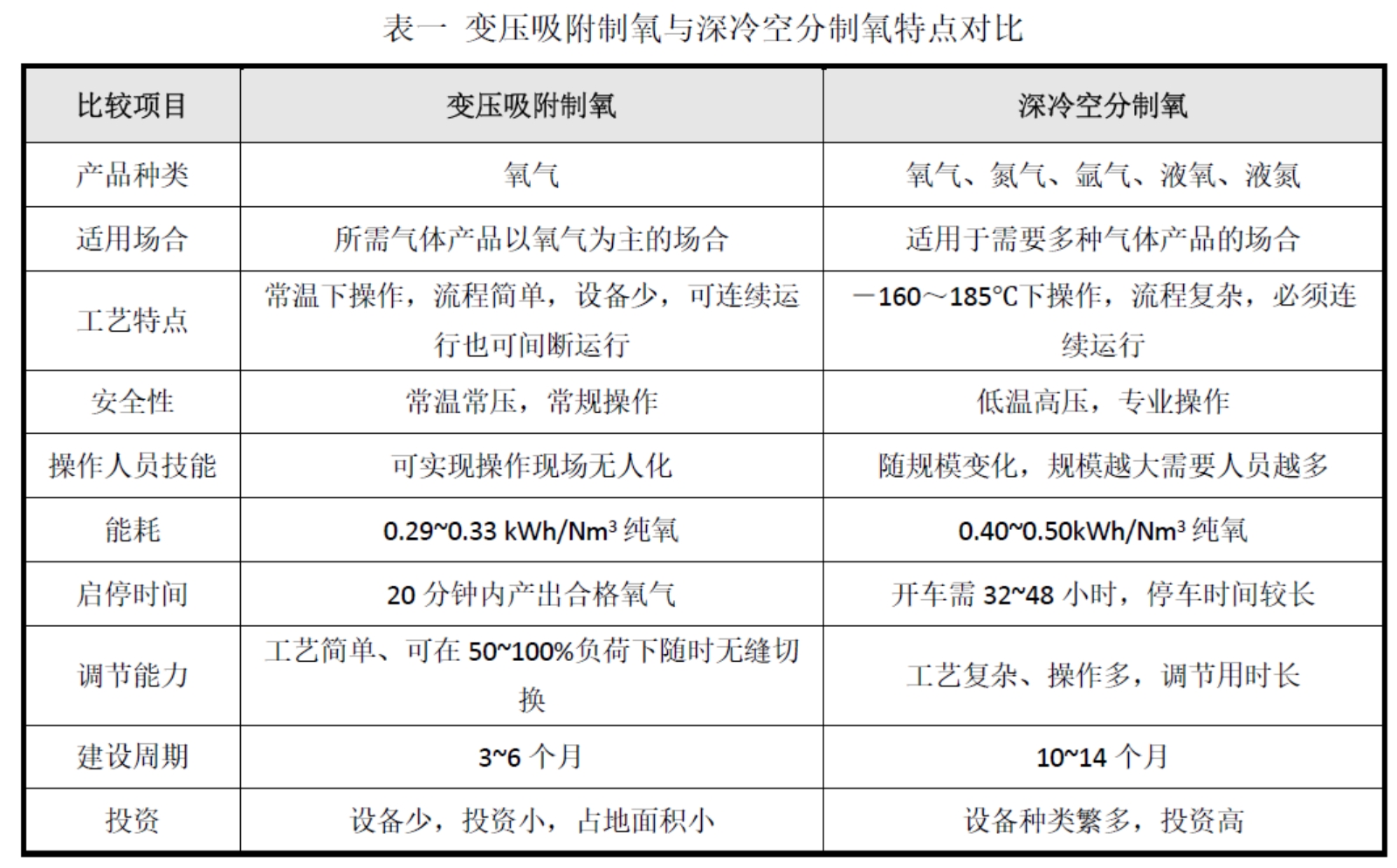

1.变压吸附制氧与深冷空分技术特点对比

变压吸附制氧与深冷空分制氧技术特点对比见表一。

通过对比两种工艺,变压吸附制氧技术能够得到众多钢铁企业中得到认可,主要得益于以下几点:

(1)运行费用低

相较于深冷空分制氧工艺,变压吸附制氧技术在投资、运行成本和管理费用等方面具有显著优势,变压吸附制氧工艺的纯氧电耗≤0.30kWh/Nm3,比传统的深冷空分制氧低30%~60%,综合投资低20%~30%,管理费用低50%以上。

(2)启停时间快

变压吸附制氧装置可随时启停(启动时间≤20分钟),具备间断运行或连续运行的能力,在遇到限产政策或高炉突发状况时可随时启停,而深冷空分因不具备随时启停的能力,遇到突发状况时氧气只能放散,造成能源的浪费。

(3)负荷调节方便

单套变压吸附制氧负荷可在50%-100%之间灵活调节,且低负荷工况运行时制氧能耗几乎不变,而深冷空分工艺不具备如此灵活的调节方式,若采用变压吸附制氧+深冷空分制氧的组合方式,借助变压吸附制氧灵活的负荷调节能力可有效降低氧气放散率,节约成本。

(4)安全性高

变压吸附制氧不同于深冷空分的低温高压操作条件,其工艺流程为常温常压操作,工艺条件温和,对操作人员要求门槛低,不需要考取相关证书即可上岗,同时输氧管线等配套设备无需安装减压及防爆装置,安全性能够得到更好的保障。

2.变压吸附制氧技术在钢铁厂的应用场景

1)补充企业高炉富氧的缺口

高炉富氧冶炼是钢铁企业提高高炉产能和增加经济效益的重要措施之一,目前许多钢铁企业的高炉富氧率没有达到高炉运行所需最佳水平,氧气供应仍有较大缺口。高炉富氧对氧气浓度和氧气压力要求不高,氧气浓度达到80%且无需加压就可以使用,企业最关注的是单位氧气成本,变压吸附制氧产出的低压氧气完全满足高炉机前富氧使用要求。由于变压吸附制氧的能耗≤0.30kWh/Nm3(折合100%纯氧),远低于深冷制氧能耗,故如需增加高炉富氧率,采用变压吸附制氧可以大幅度降低高炉用氧成本。

2)替代老旧深冷空分装置

近些年,随着钢铁企业规模及产能的不断发展和扩大,许多钢铁企业逐步建设了多套深冷空分装置,部分深冷空分装置已经运行10年以上,有些深冷制氧装置甚至超过服役期还在运行,早期建设的深冷制氧装置不仅单位制氧成本高,还存在较大的安全风险。如企业在其他深冷空分装置保证全厂氮气平衡的条件下,可以新建变压吸附制氧装置替代原有超期服役的深冷空分装置,以降低制氧能耗。以替代超期服役的10000 Nm3/h空分装置为例,新建变压吸附制氧节约的电费不到三年则可收回设备投资,另外由于变压吸附制氧装置具有开停车时间短和负荷调节容易的特点,全厂拥有一套变压吸附制氧装置作为全厂氧气供应的调峰装置,可有效降低企业氧气的液化率或放散率,进一步降低企业的用氧成本。

3.钢铁企业采用变压吸附制氧技术经济效益分析

如果采用变压吸附制氧匹配高炉富氧,高炉富氧的效益体现在增产和降低焦比上,若以5%的富氧率计算,吨铁增加的富氧量约为60m3。而采用变压吸附制氧的氧气单价为0.30元/Nm3(含投资、折旧、公用工程消耗等所有费用),则吨铁增加的氧气成本为18元。如果富氧5%可提高煤比80kg/t铁、节焦72kg/t铁,则可获得效益约40元;而同时高炉富氧增产带来的效益估算为30元;两项效益之和已超过氧气成本的3倍以上。

如果采用变压吸附制氧替代老旧深冷空分装置,以某钢铁企业运行近20年20000Nm3/h深冷装置为例,其目前制氧能耗约0.70kWh/Nm3,若采用同等规模变吸附制氧替代此套深冷空分装置,变压吸附制氧单耗以0.30 kWh/Nm3计,节约能耗值为:(0.70-0.30)kWh/m3×20000m3=8000kWh/h,年效益为:8000kWh×0.6元/kWh×8500h/a÷10000 =4080万元/a,而20000Nm3/h(100%纯氧)变压吸附制氧装置投资约9000万元(含土建),收回投资时间预计为:9000÷4080=2.2年。

4.结语

北京北大先锋科技股份有限公司是北京大学直属的高新技术企业,专业从事变压吸附制氧技术研发和成套设备设计制造,已为用户设计建设近400套中大型变压吸附制氧装置,通过对变压吸附制氧技术的不断升级和优化,纯氧单耗进一步取得突破,已降低至0.30 kWh/Nm3以下。北大先锋在湖南钢铁集团建设的最大装置群组规模现已达到137500Nm3/h,大幅度降低了企业的用氧成本。

2022年以来钢铁市场行情持续低迷,采取变压吸附制氧匹配高炉富氧、替代老旧深冷装置可大幅降低钢铁企业用氧成本。变压吸附制氧凭借建设周期短、运行成本低、启停时间快、负荷调节方便、安全性高和运维简单等方面的显著优势,在钢铁行业中的应用前景将会更加广阔。