2024/06/04

1601

摘要:

本文介绍了在日用玻璃行业全氧燃烧技术的优势,玻璃熔窑全氧燃烧具有提高产量和质量、节省燃料、提高窑炉寿命、降低排放的作用。VPSA制氧装置的工艺原理及特点,分析了VPSA制氧装置在日用玻璃企业的应用案例及相应经济性能。VPSA制氧装置运行成本方面相比于液氧使用成本经济效益较为显著,每年节省成本约1000多万元。极大的降低了企业的用氧成本,显著增强了日用玻璃企业的市场竞争力。

关键词:日用玻璃 全氧燃烧 VPSA-O2 变压吸附 节能环保

1. 引言

氧气(oxygen)是氧元素形成的一种单质,化学式O2,其化学性质比较活泼,与大部分的元素都能与氧气反应,主要用途是助燃。对于工业窑炉纯氧燃烧可以有效提升窑炉的燃烧效率,使其升高火焰温度,提高料熔速率,增加生产效率。

玻璃窑炉全氧碹顶燃烧可以有效控制火焰长度及水平度,提高火焰稳定性,减小对炉内耐火材料的烧蚀。全氧顶部燃烧可以垂直和定向直接加热,减小炉料挥发,增进炉料传热、传质效率。电助熔系统用电辅助加热进行高效辅助熔化,提高熔池内熔液有序流动、搅拌均化,提高玻璃熔液质量。全氧燃烧玻璃熔窑与传统的空气助燃玻璃熔窑在节能降耗、环境保护、提高产品质量、建设及运营成本方面都具有鲜明优点与特点。氧气的制取方法有化学法、水电解法和空气分离法;空气分离法包括:深冷分离法、变压吸附法和膜分离法,其中变压吸附制氧装置具有工艺流程简单、运行可靠、启动时间短、自动化程度高等优点。本文介绍VPSA在日用玻璃行业应用的优势,分析变压吸附制氧技术在全氧燃烧窑炉中的经济性。

2.日用玻璃窑炉的全氧燃烧技术

全氧燃烧技术是指采用纯度高于90%的氧气代替空气与燃料按比例混合进行充分燃烧的技术。由于全氧燃烧时氧气纯度高,助燃作用和氧化性能较好,燃料燃烧更为充分,燃烧产物为H2O和CO2,废气量显著降低,不仅减少了热量排放损失,而且也减少了氮氧化物的排放,节能减排效果良好。

日用玻璃窑炉的全氧燃烧技术具有提高燃烧效率、节省燃料、节能减排、提高玻璃产量和质量、延长窑炉寿命、减少建设费用、改善操作环境等优点,市场处于大规模应用阶段。

2.1. VPSA工艺原理

2.1.1吸附

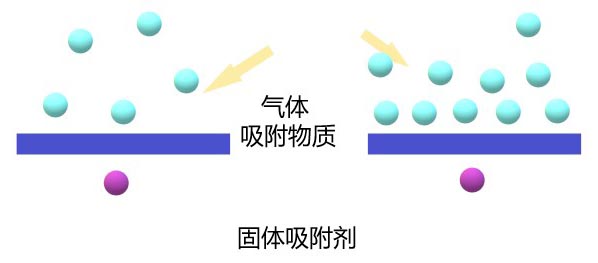

某物质的分子在一种多孔固体表面浓聚的现象称之为吸附。所有固体物质表面都具有不饱和力场,其作用范围相当于分子直径大小。因此,对于接触固体表面的气体分子具有一定的吸附作用。

2.1.2吸附剂

吸附剂对各种气体选择吸附能力主要取决于吸附剂的组成和结构、气体分子的大小和极性以及吸附条件,常见的吸附剂有沸石分子筛、锂基分子筛等。

2.1.3吸附过程

气体通过吸附剂时,气流中的吸附质主要经过外扩散、外表面吸附、内表面吸附、孔扩散几个过程如图1。

变压吸附制氧的原理主要是氮和氧都具有四极矩,氮的四极矩比氧的大得多,因此氮气在分子筛上的吸附能力比氧气强。因此,带有压力的空气通过分子筛吸附床层时使得氮气选择吸附,而氧气富集并流出吸附床层;当氮气吸附饱和后可通过减压减小气体分压,吸附剂解吸释放氮气,吸附剂再生使其重复利用。由于氧气和氩气沸点特别接近,两种气体分离较为困难。因此,变压吸附制氧装置一般获得浓度为90%-95%的氧气(极限浓度为95.6%)。

图1吸附效应

2.2. VPSA工艺流程

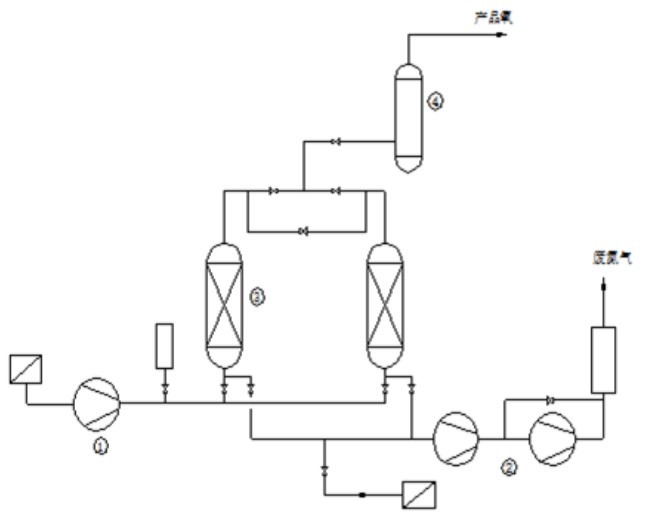

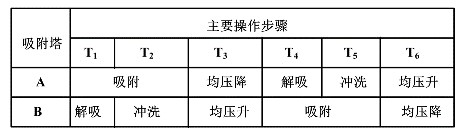

VPSA典型工艺流程为两塔工艺流程(图2),采用两个吸附塔、一台鼓风机、一台真空泵、一台换热器以及其他公辅设备。当一台吸附塔进行吸附产氧状态时,另一台吸附塔真空解吸状态。两塔工艺步骤在时序配合下完成连续工艺操作,同时实现自动化操作,时序的主要步骤有吸附、均压、解吸、冲洗等(图3)。

图2两塔工艺流程示意图

图3时序主要步骤

2.3. VPSA工艺特点

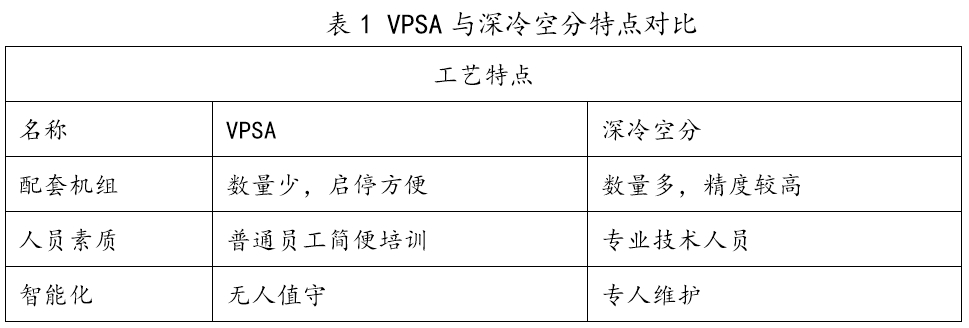

变压吸附制氧技术经过几十年的快速发展,应用较为广泛。与传统的深冷空分制氧装置相比,变压吸附制氧装置具有工艺简单、自动化、智能化、操作方便、维护成本低、建设工期短、投资及运营成本低等特点。

(1)工艺简单、自动化、智能化

变压吸附制氧设备相比深冷设备较为简单(表1),主要设备为罗茨鼓风机和罗茨真空泵。装置开车时间小于30min,并且启停灵活、负荷简便可调,具有高度自动化、智能化,可以做到无人值守。

工艺特点

名称 VPSA 深冷空分

配套机组 数量少,启停方便 数量多,精度较高

人员素质 普通员工简便培训 专业技术人员

智能化 无人值守 专人维护

(2)建设工期短、投资及运营成本低

VPSA建设周期相对时间较短,设备安装简单、安装周期短;深冷装置建设周期约9-12月,而VPSA建设周期可控制在6个月内,不含氧压机的VPSA装置可缩短约3个月的工期,快速实现装置效益最大化。

(3)企业用氧负荷调节灵活

VPSA装置产量及纯度可通过时序及编程实现快速调节,氧气负荷可在50%-100%之间调节,氧气纯度可控制在80%-94%范围内。

2.4. 日用玻璃企业VPSA应用案例

安徽某玻璃公司位于安微省淮南市,是中国日用玻璃主要生产基地之一,拥有清洁能源玻璃窑炉5座,其产品有耐热(高硼)玻璃制品、玻璃餐具及其深加工产品。

北大先锋为该企业承建氧气产量为1800Nm3/h,氧气纯度为93%的VPSA制氧装置。制氧系统包含1套两塔ZO-1800/93型VPSA制氧装置,配套1台常压缓冲罐、2台氧压机(1用1备),1台低压氧缓冲罐。该企业在没有建成VPSA之前一直使用液氧为助燃气体,年平均采购价约800-900元/吨,最高时可达1200元/吨,并且需要提前很长时间从外省预订。每吨液氧气化约700 Nm3氧气,年均消耗液氧约1.8万吨,年均采购成本约1500万元。液氧采购价格波动较为明显,企业流动资金承受较大风险,且在市场液氧用量高峰阶段时,采购较为困难。

VPSA制氧ZO-1800/93型装置,所有设备包括制氧机组、氧压机、厂房通风照明、配电室、公辅工程等日均折算总用电量约为1.9万kW·h,电费成本0.65元/kW·h,年均运行成本约370万元。经济效益较为明显,相比于液氧年均节省成本约1000多万元。同时不受液氧市场供销波动,企业的财务风险显著减低,VPSA制氧装置增强了日用玻璃企业的市场竞争力。

3. 结论

VPSA制氧装置在日用玻璃窑炉的全氧燃烧技术应用方面具有较为明显的潜力,具有较大的市场影响力,具备全面推广的条件。

VPSA制氧装置运行成本方面相比于液氧使用成本经济效益较为显著,节省成本约1000多万元。极大的降低了企业的用氧成本,显著增强了日用玻璃企业的市场竞争力。

VPSA制氧装置具有工艺简单、自动化、智能化、操作方便、维护成本低、建设工期短、投资及运营成本低。北大先锋是北京大学合资组建的高新技术企业,公司拥有自主知识产权的高效分子筛产品,制氧工程技术处于行业领先地位。

日用玻璃窑炉的全氧燃烧技术具有提高燃烧效率、节省燃料、节能减排、提高玻璃产量和质量、延长窑炉寿命、减少建设费用、改善操作环境等优点。对提高日用玻璃行业生产水平、提升行业国际竞争力具有重大意义。