2024/09/14

1234

在工业窑炉的燃烧过程中,只有O2与燃料参与反应,N2和惰性气体非但不能助燃,还会使得O2与燃料的接触面减小,造成燃烧不完全,受热不均匀,并且容易产生局部高温,这将使N2在高温下与O2反应生成大量的NOx,从而导致O2与燃料发生碰撞反应的概率大大减小。并且N2还将携带大量的热量排出窑炉体,造成大量的热量损失,从而严重制约工业窑炉的热效率。因此,采用富氧燃烧方式进行节能降耗成为工业窑炉领域关注的重点。目前碳达峰及碳中和也成为探讨的热点,而富氧燃烧技术有助于CO2的富集和捕捉。因此,富氧燃烧技术在当前环境状况下成为关注的焦点。

1制氧原理及特点

目前主流制氧技术包括3种:深冷空分法、变压吸附法和膜分离法。深冷空分法是一种传统的制氧方法,最高制氧体积分数达到99%以上。它以空气为原料,经过压缩、净化,再利用热交换使空气液化成为液空。液空主要是液氧和液氮的混合物,利用液氧和液氮的沸点不同,通过液态空气装置的精馏,使它们分离来获得O2。深冷空分制氧设备复杂、占地面积大,基建费用较高,设备一次性投资较多,运行成本较高。制取的O2纯度高,适用于对O2纯度要求较高的场景。

变压吸附法的原理是利用分子筛对不同气体分子“吸附”性能的差异而将气体混合物分开。它是以空气为原料,利用一种高效能、高选择性的固体吸附剂对N2和O2选择性吸附的性能把空气中的N2和O2分离出来,制取的O2体积分数可达90%左右。

目前,在一些场景中也采用膜分离法制氧。膜分离法制氧是利用渗透的原理,即氧分子通过膜向化学势降低的方向运动,首先运动至膜的外表面层上,并溶解于膜中,然后在膜的内部扩散至膜的内表面层解吸,其推动力为膜两侧的O2气体分压差。混合气体中不同组分的气体通过膜时的速度不同,氧分子优先通过分离膜从而达到提纯富氧气体的目的,称作膜法制氧,所制O2的体积分数可达30%左右。目前膜分离法制氧包括正压膜分离制氧和负压膜分离制氧等。

2富氧燃烧节能机理

富氧燃烧节能机理如下:

a)使用富氧空气助燃,可提高燃烧温度和增强传热。由于N2含量降低,烟气中CO2和水蒸气的体积分数均提高,火焰的黑度相应增大。同时窑炉内部的火焰温度也随着O2体积分数的增加而明显提高。辐射传热占工业炉窑总热量的80%~90%,而辐射热与火焰黑度和温度成正比。因此,采用富氧空气助燃能提高火焰温度及黑度,显著增加辐射热和热传递的效率,从而达到节能的目的。

b)富氧燃烧可降低燃料燃点和燃尽温度。燃料的燃点温度和燃尽温度与燃烧条件、受热速度、空气用量、周围温度等因素密切相关。富氧燃烧有利于降低燃料的燃点、燃尽温度。在相同的停留时间内,降低燃点和燃尽温度有利于增加热释放量和释放率,有利于低负荷稳燃。CH4在空气中燃点为632℃,在纯氧中为556℃;CO在空气中燃点为609℃,在纯氧中仅388℃。

c)富氧燃烧能提高燃烧强度,加快燃烧速度,获得较好的热传导效果。燃烧温度的提高有利于完全燃烧。在工业窑炉有限的空间里,增加空气中的O2体积分数就增加了O2与燃料的接触面,使其充分接触、混合更均匀,从而提高燃尽率,减少未燃碳氢组分和污染物的排放。

d)富氧燃烧使得燃料与O2得到充分的接触并且反应完全,从而减少了助燃风的需用量,进而减少排烟量。助燃空气的O2体积分数每增加1%,烟气量下降3%~5%。高体积分数富氧空气的助燃,可使鼓引风量下降10%~50%,减少了鼓风机、引风机的风量,节约了大量的电能。同时,烟气量的减少使得排烟损失降低,进而提高了热效率,尤其是在一些排烟温度较高的工业窑炉中效果明显。

e)富氧燃烧可进一步降低燃烧的空气过剩系数α。空气过剩系数α是窑炉运行中设定的实际空气量与理论所需空气量的比值。理论空气量就是能刚好满足燃料完全燃烧所需要的空气量(O2量)。对于工业燃气窑炉,α值通常设定在1.1~1.5之间。α值直接影响炉膛内部火焰温度及排烟量。用富氧空气助燃,可适当降低α值至1.05~1.20,这样既能提高火焰温度,又能降低排烟热损失,从而节约能源。

3富氧燃烧的工业应用进展

3.1富氧燃烧在煤粉炉的工业示范研究

富氧燃烧在电站锅炉系统的应用上,采用O2代替助燃空气,同时结合大比例(大于65%)的烟气回流循环,可获取CO2体积分数大于80%的烟气,这就为CO2的捕集和利用提供了基础。

华中科技大学在35MW的中温中压锅炉上进行了工业级的富氧燃烧研究和运行。该锅炉在前墙上配置了3台旋流燃烧器。氧气系统采用三塔空分流程,试验中保持入炉的平均O2体积分数在26%~28%。为保证着火稳定性和输运的安全性,一次风的含氧量在21%。根据试验数据,锅炉运行的排烟损失降低,但锅炉的气体和固体未完全燃烧的热损失均有所提高,锅炉平均热效率有微小提升。系统运行成本增加36.7%,每小时可捕集CO2 11.3t,吨CO2捕集成本488元。未来结合更大锅炉功率示范、更低的制氧成本,结合酸性气体压缩工艺,将富氧燃烧系统与燃煤电厂全厂系统进行耦合优化,同时采用新的热力循环有望提升富氧燃烧系统的经济性。

3.2富氧燃烧在燃煤发电机组低负荷稳燃阶段的应用

目前电网新能源接入越来越多,提高火电机组的投切灵活性和电源调峰能力,可有效解决风光发电的消纳问题。富氧燃烧利用纯氧强化燃油燃烧,降低煤粉的着火问题。

在中电投重庆九龙电厂,针对一台200MW的燃煤锅炉,采用富氧不停炉超低负荷调峰技术,实现了低负荷阶段不停炉运行。在应用了富氧超低负荷调峰技术后,该电厂以15~60kg/h的耗油量、100~200m3/h的耗氧量,实现了30MW以下的低负荷稳燃,备用容量可达170MW以上。在国电重庆恒泰发电有限公司2×300MW燃煤发电机组锅炉进行富氧燃烧技术改造,发现改造后机组的NOx产物减少,启停机油耗同比降低80%以上,同时机组深度调峰负荷可降低至30%额定负荷以下,具有良好的节能减排效果。

3.3轧钢加热炉的无焰富氧燃烧

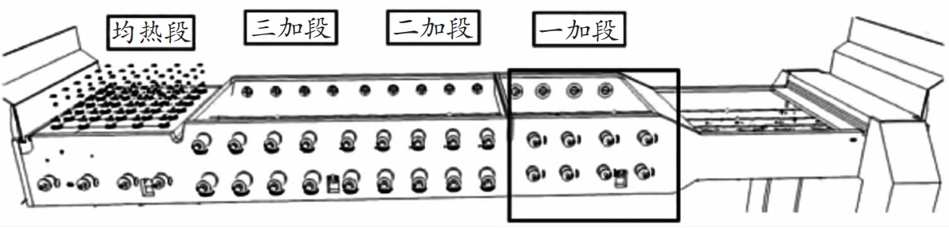

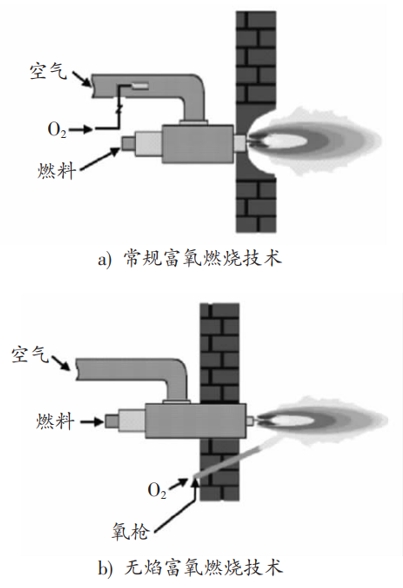

轧钢加热炉主要用于加热轧制时的钢坯,是重要的耗能设备。由于受到生产波动、停产检修等因素影响,钢铁企业存在O2放散情况。富氧燃烧本身能节省加热炉所用燃料,结合钢企有氧气平衡的需求,富氧燃烧技术在轧钢加热炉的应用成为可能。马钢公司在加热炉一加段布置高速氧枪(见图1),纯O2流围绕烧嘴进行火焰搅动,实现35%~60%的富氧燃烧。采用富氧燃烧前轧钢量2083t,消耗煤气328455m3,折合耗热量1.35GJ/t,折合轧钢线产量253t/h。采用富氧燃烧后,轧钢量1085t,消耗煤气131130m3,折合耗热量1.11GJ/t,折合轧钢线产量354t/h,消耗O2量为13.8m3/t。结果表明,采用富氧燃烧后燃料消耗下降15%以上,产能提升15%以上,烧损降低18%以上,加热的均匀性得到提高,NOx排放无明显差异。常规富氧燃烧技术与无焰富氧燃烧技术的对比如图2所示。

图1 高速氧气布置图

图2 常规富氧燃烧技术与无焰富氧燃烧技术对比示意图

3.4富氧燃烧在热风炉的应用

太原钢铁(集团)有限公司4350m3高炉配置外燃式热风炉,设计风温1310℃;燃料以高炉煤气为主,掺烧一部分焦炉煤气,焦炉煤气消耗量为7000~12000m3/h。太钢以生产不锈钢为主,焦炉煤气资源紧张,特别是采暖期还需外购高价天然气。为此,采用富氧燃烧技术以尽可能减少热风炉的焦炉煤气用量。项目实施后,在保证热风炉风温的前提下,富氧率从4%一直提高到7%,焦炉煤气用量从富氧前的平均11500m3/h降低至平均4500m3/h,高炉煤气用量由原来的平均115000m3/h增大至平均145000m3/h,O2平均用量为7000m3/h。此项目的成功应用,达到了节约焦炉煤气的目的,同时年可节约能源成本8.6×106元。

3.5富氧燃烧在垃圾焚烧中的应用

采用焚烧法处理城市垃圾成为主流,可通过富氧燃烧提高垃圾的燃烧效率,进一步降低运行成本。尤其是在高海拔低氧地区,可采用在一次风中增加O2的方法弥补当地空气O2含量的不足。在奥地利,1个生活垃圾焚烧炉采用富氧燃烧的O2含量可提高26%,通过烟气再循环降低燃烧室温度。富氧燃烧可提高垃圾燃烧强度和降低排烟损失,是一种高效节能的燃烧方式,未来可进一步在该领域推广应用。

3.6富氧燃烧在水泥回转窑的应用

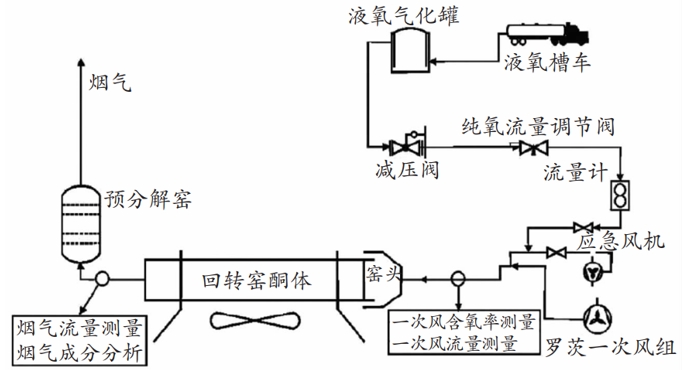

在一4000t/d水泥回转窑生产线进行富氧燃烧试验,富氧由液氧气化减压后获得。富氧按一定比例加入一次风机消声器前过滤器内,然后进入一次风系统,试验系统如图3所示。试验表明,在不增加燃料的前提下能使窑炉火焰温度提高100~300℃,节能效果显著。回转窑炉富氧燃烧可实现节能降耗,当O2体积分数增加到4%~5%,火焰温度可升高200~300℃。通过富氧燃烧可降低熟料中游离态CaO的含量,水泥质量得到提升。由于采用富氧燃烧,烟气量显著减少,粉尘排放总量降低,减少环境污染。美国California Portland's Mojave水泥厂进行富氧燃烧,平均提产率达到8.85%,取得了显著的生产效果;Hercules水泥厂富氧运行表明,可提产8%~10%,燃料消耗减小3%~5%。国内应用富氧燃烧技术的也有多家水泥厂。富氧燃烧技术在回转窑的众多案例中均取得了良好的应用效果,属于近年来发展起来的节能环保技术,也在逐渐成为国内外水泥生产节能降耗重大技术的进步方向。

图3 富氧燃烧在水泥回转窑的应用系统图

3.7富氧/全氧燃烧在玻璃窑炉的应用

玻璃窑炉的节能降耗一直是玻璃行业内关注的要点。富氧/全氧燃烧技术在玻璃行业的应用分为三类:使用纯氧燃烧的全氧燃烧技术、纯氧助燃技术和局部增氧富氧燃烧技术。全氧燃烧技术无蓄热换向,燃料量减少30%以上,但需要采用变压吸附的方法制纯氧,项目的盈亏平衡点依赖于燃料价格和制氧成本。目前全氧燃烧技术较为成熟,比如合肥彩虹玻璃就采用全氧燃烧技术,产品质量稳定。纯氧助燃技术可节约燃料5%~8%,该技术需要在玻璃窑炉上增设1对全氧喷枪以增产增效、节能降耗。局部富氧燃烧技术,可节约4%的燃料成本,同时有助于提高玻璃质量等,该技术在一般浮法生产线均可应用。国内应用的企业如海螺、南玻、中科等企业。

3.8富氧燃烧在陶瓷窑炉的应用

富氧燃烧在陶瓷工业领域的应用较少,除了高温造成的热力型NOx及窑炉改造问题外,制氧成本也限制了技术的进一步推广。以1.0m3梭式窑为实验窑炉,采用膜法制氧,进行不同体积分数O2的使用。试验表明,随着O2体积分数增加,燃料消耗量逐渐减少。当O2体积分数增加至27%~30%时,进一步提高O2体积分数对节能的效果并不明显,主要原因是高O2体积分数并不能保证燃料完全燃烧。随着O2体积分数增加,燃烧过程发生部分机械和化学不完全燃烧,导致燃料损失。陶瓷工业的富氧燃烧应用,尤其是连续性窑炉的试验需要更进一步开展。

4结语

通过概览富氧燃烧在燃煤电站、钢铁工业、垃圾焚烧、水泥煅烧、玻璃熔窑和陶瓷工业的应用,基本可以明确富氧燃烧可降低燃料消耗量,同时在一些场景中可提质提产。目前中国政府将采取更有力的政策和措施,力争2030年前CO2排放达到峰值,力争在2060年前实现碳中和。富氧燃烧作为一种洁净燃烧技术,在碳减排方面具有巨大潜力。为进一步推广富氧燃烧在各个工业领域的应用,在如下方面可持续开展研发工作,以提高该技术的经济性:

a)富氧燃烧器及氧枪。针对各个工业领域,应针对专门的应用场景研发各种功率的富氧燃烧器及氧枪,探索分级燃烧、低NOx燃烧技术。

b)制氧技术突破。实现低能耗、低成本的制氧是共性需求。膜分离制氧技术需要进一步实现规模化和工业化深度应用。

c)与热力系统整体优化。富氧燃烧技术可通过与原有热力系统进行耦合优化,降低系统能耗,进一步利用排烟及制氧的余热。

d)完善碳交易制度。通过进一步完善碳交易制度,将富氧燃烧的节能降耗、碳减排和碳捕捉等降碳份额转化为市场可交易的产品,进一步推动富氧燃烧技术的工业化应用。